VIBRATIONS-

ÜBERWACHUNG

OPTILINK Vibrationsüberwachung:

Früherkennung von Unregelmäßigkeiten zur Steigerung der Produktionseffizienz

Jede rotierende Maschine hat eine einzigartige Schwingungssignatur. Verändert sich die Schwingung, kann dies ein Hinweis auf mögliche Störungen sein. Selbst kleine Defekte an Bauteilen verursachen eine Veränderung der Schwingungseigenschaften des Bauteils, die mit geeigneten Auswertealgorithmen erkannt und bewertet werden können. Das OPTILINK System zur Vibrationsüberwachung (VMS) ermöglicht es, diese Schwingungsveränderungen, die auf mögliche Störungen hinweisen, zu erkennen.

Insbesondere in der Mechanik der Maschine, z. B. in Getrieben oder in großen Lagern, können durch Verschleiß während der Produktion verursachte Ausfälle enorme Schäden an der Maschine verursachen. Hinzu kommt, dass bei Komponenten mit langer Lieferzeit die Reparatur nicht während der Lieferzeit durchgeführt werden kann und die Gefahr eines langen, ungeplanten Maschinenstillstands besteht. Dies ist besonders in Phasen mit hoher Maschinenauslastung unangenehm. Mit Hilfe von Schwingungssensoren lassen sich viele der durch Verschleiß verursachten Störungen frühzeitig erkennen.

Die gezielte Analyse der Schwingungsdaten ermöglicht die frühzeitige Vorhersage verschiedener Arten von Schäden an mechanischen Komponenten wie Lagern oder Getrieben sowie die Erkennung und Vermeidung von Materialschäden durch Mahlgeräusche oder Überlastung mechanischer Komponenten. Durch die Definition von Überwachungsaufgaben werden Kennzahlen aus den verschiedenen Schwingungsdaten extrahiert und überwacht.

Überwachung und Messung von Schwingungsänderungen

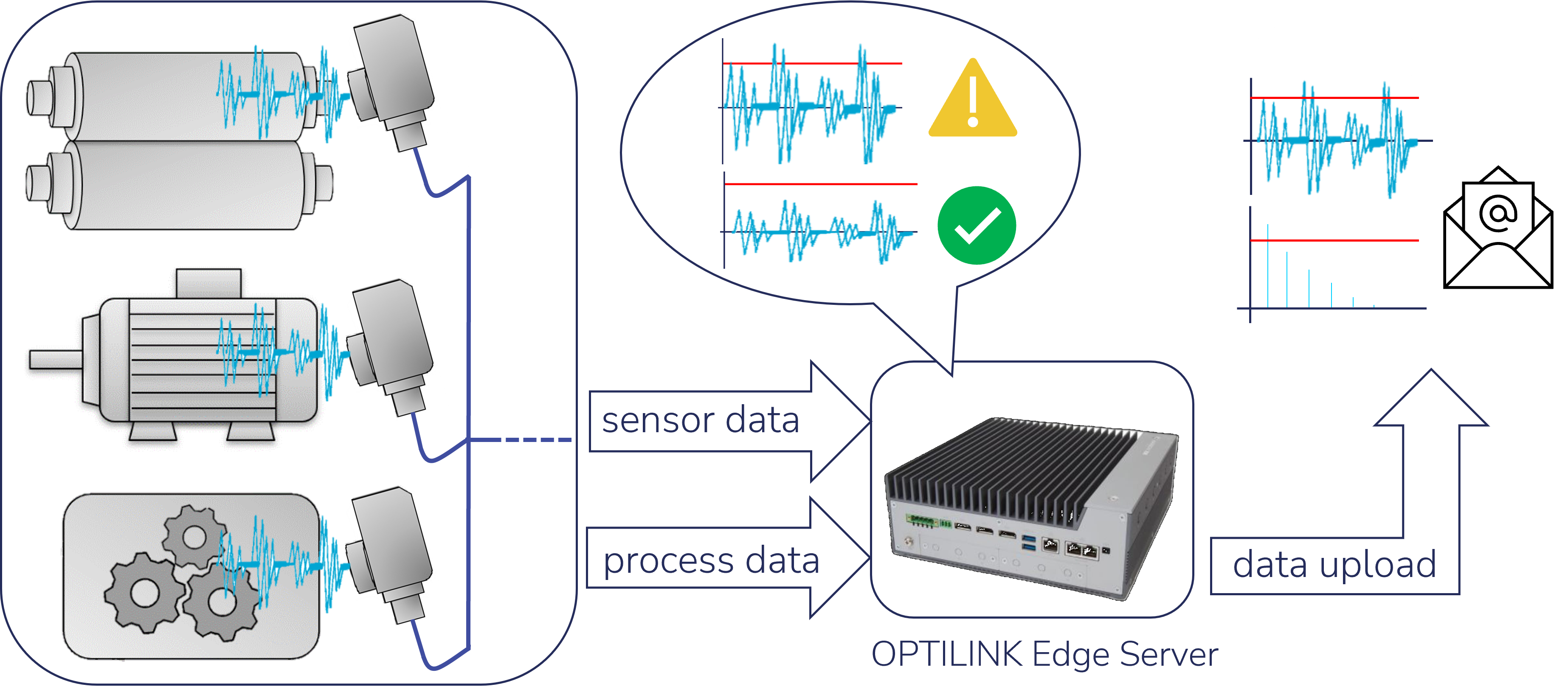

Mit spezieller Sensorik kann das Vibration Monitoring System Schwingungen von Walzensätzen (Rattern), Lagern, Getrieben oder Pumpen mit Abtastraten von bis zu 51 kHz erfassen und vor Ort auswerten. Die Auswertung erfolgt auf einem sogenannten „Edge-Gateway“, das als Schnittstelle zwischen der Automatisierungsebene und der Cloud dient. Mit Hilfe verschiedener Analysealgorithmen kann es erhöhte Schwingungsamplituden, die vom Normalzustand abweichen, bereits im Maschinenpark des Kunden erkennen und entsprechend reagieren. Anzeichen für Lagerverschleiß zeigen sich z. B. durch Pittings in den Laufbahnen oder in den Wälzkörpern des Lagers. Sobald diese Pittings von den Wälzkörpern überrollt werden, steigt die Amplitude der charakteristischen Frequenzen des Lagers an. Auch Zahnverschleiß in Getrieben kann einen Anstieg der Amplituden in den spezifischen Frequenzen verursachen. Anhand dieser charakteristischen Frequenzen wird ein Warnsystem eingerichtet, das besonders wichtige Maschinenteile kontinuierlich überwacht und in vielen Fällen einen Fehler so früh erkennt, dass die erforderlichen Ersatzteile bestellt und geliefert und Reparaturen durchgeführt werden können, bevor der Fehler zu einem Maschinenausfall führt.

Eine weitere nützliche Anwendung für Schwingungssensoren in Walzwerken ist die sogenannte „Rassel-Überwachung“. „Rasseln“ ist ein Materialfehler, der durch Schwingungen im Walzensatz während der Produktion verursacht werden kann. Mit der „Rassel-Überwachung“ überwacht das Modul die hier kritischen Frequenzen und kann bei Überschreiten des Grenzwertes eine Warnung an den Maschinenbediener ausgeben.

Im Gegensatz zu anderen Lösungen überwacht das OPTILINK-Modul „Vibrationsbasierte Zustandsüberwachung“ aktiv die Schwingungsverhältnisse. Zusätzlich zu den Schwingungssensoren nutzt es weitere Maschinendaten wie Statusinformationen, Drehmoment oder Walzkräfte. Da das Modul die Veränderung der Kennlinie automatisch erkennt, sind regelmäßige Überprüfungen der Messwerte durch den Servicemitarbeiter nicht mehr erforderlich. Fehler, die durch die manuelle Erfassung der Messdaten entstehen, z. B. durch die Wahl einer falschen Sensorposition, sind ausgeschlossen. Gleichzeitig werden die potenziell kritischen Schwingungsdaten automatisch in die OPTILINK-Cloud übertragen. So können Experten weltweit einfach auf die Schwingungsdaten zugreifen und diese auswerten.

Effektive vorbeugende Instandhaltung

Das Modul ist ein modernes und effizientes Werkzeug innerhalb des OPTILINK-Systems, das ungeplante Maschinenstillstände vermeidet und so zur Maximierung der Maschinenproduktivität beiträgt. Durch das Ergreifen von Maßnahmen vor dem Auftreten von Störungen bleibt die Anlage länger in einem optimalen Betriebszustand. Die frühzeitige Erkennung von Unregelmäßigkeiten gibt dem Anlagenbetreiber bis zu mehreren Monaten Zeit, um Abhilfemaßnahmen zu ergreifen. Bislang blieben durch die einfache Beobachtung von Prozessen, das Abhören ungewöhnlicher Geräusche oder das Scannen der Maschine auf große Temperaturschwankungen oft nur wenige Tage oder Stunden Zeit, um einzugreifen. Da alle rotierenden Teile früher oder später verschleißen, kann diese Technologie für eine effektive vorbeugende Wartung eingesetzt werden. Viele beginnende Schäden an rotierenden mechanischen Teilen können mit Hilfe der Schwingungsanalyse erkannt werden. Da die Schäden zunächst klein sind und mit der Zeit zunehmen, kann der Kunde mit einem solchen System Wartungsmaßnahmen planen und rechtzeitig die erforderlichen Ersatzteile bereitstellen.

Das VMS ist vollständig in unser OPTILINK-System integriert und nutzt dessen Vorteile wie „Smart Alerting“, „Widget-Ansichten“ und leistungsstarke Berichte. Zur Auswertung von Fehlerszenarien und Anomalien wird es durch ein Analyse-Dashboard ergänzt, mit dem die Schwingungsdaten im Browser untersucht werden können.

Vorteile auf einen Blick

Permanente Überwachung des Zustands und des Prozesses der Maschine in Echtzeit.

Früherkennung von Unregelmäßigkeiten

Proaktive Planung von Wartungsmaßnahmen

Kontinuierliche Sicherstellung und Maximierung der Anlagenverfügbarkeit und Maschinenleistung

Gewährleistung des sicheren Betriebs der Maschinen

Integriert in das OPTILINK-System

Kontaktieren Sie uns direkt. Unser Team ist für Sie da.

Um in einer modernen Wirtschaft voranzukommen, müssen wir gemeinsam das Tempo erhöhen.